Les neutrons ouvrent la voie vers des véhicules optimisés qui résisteront aux collisions

- L’acier au bore est particulièrement approprié aux applications de l’industrie automobile. Il est attractif car il réduit le poids des véhicules et améliore la sécurité des passagers

- Il est essentiel de comprendre les effets du processus de soudage par points sur l'acier au bore. Sur cette base, il sera possible d´optimiser les paramètres du processus dans le but de diminuer les tensions résiduelles et de rallonger la durée de vie des composantes.

- Pour la première fois, la corrélation entre le soudage par points et les contraintes résiduelles dans l'acier au bore a été déterminée de façon expérimentale par diffraction de neutrons à l’Institut Laue-Langevin (ILL)

L'acier au bore embouti à chaud est un acier à ultra-haute résistance utilisé dans de nombreuses industries, et particulièrement pour des applications de l’industrie automobile. Une grande majorité des fabricants de véhicules utilisent l’acier au bore pour les composants structurels et les systèmes anti-intrusion des automobiles. Ces matériaux dispose à la fois d’une grande résistance et d’un potentiel de réduction du poids, ce qui permet de construire des véhicules plus robustes tout en étant plus légers et plus sûrs pour les passagers.

Dans l’industrie automobile, une des principales méthodes d’assemblage est le soudage par résistance par points : plusieurs milliers de points de soudage sont réalisés sur un véhicule. Le soudage par points expose la feuille d'acier au bore se trouvant juste en dessous à des températures extrêmement élevées : le métal dépasse la température de fusion, puis se solidifie rapidement lors du refroidissement. Cela forme une zone de fusion dans laquelle le matériau environnant (la zone affectée thermiquement) se contracte et les microstructures sont altérées.

Il est important de comprendre les effets exacts du soudage par points sur l'acier au bore, car les zones affectées thermiquement peuvent présenter une dureté réduite, qui peut à son tour raccourcir la durée de vie du matériau. Pour examiner la corrélation entre dureté et contraintes résiduelles, les mesures doivent être effectuées en un seul et même point de soudage. Il faut donc utiliser une méthode de mesure des contraintes résiduelles non destructive, afin, par la suite, de réaliser une coupe du point de soudage pour les essais de dureté. Parmi les méthodes non destructives possibles figurent la diffraction des électrons, des rayons X et des neutrons. Cette dernière méthode a été choisie en raison de la bonne pénétration en profondeur du faisceau de neutrons et du volume de sa jauge cubique, qui est mieux adapté à la géométrie de l’échantillon donné.

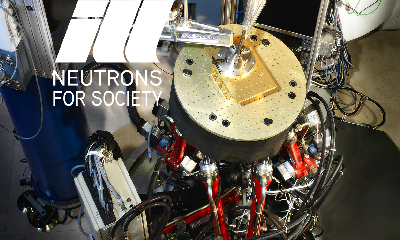

Un récent partenariat constitué de l’ILL, du WMG de l’Université de Warwick, de Tala Steel et de l'Engineering and Physical Science Research Council (EPSRC) a mené une étude afin d’examiner la corrélation entre la dureté et les contraintes résiduelles dans l’acier au bore. Tala Steel a fourni les feuilles d'acier au bore nécessaires aux expériences qui ont été menées par les chercheurs de WMG sur la ligne SALSA (Stress Analyser for Large-Scale Applications) de l’ILL. Dans cette étude, la diffraction des neutrons a été choisie comme méthode de mesure des contraintes résiduelles en raison de sa capacité à pénétrer des matériaux lourds tels que l’acier au bore, et parce qu’elle offre la résolution la plus fine. La distribution de la dureté a été mesurée sur les mêmes points.

Pour la première fois, cette étude a déterminé expérimentalement une forte corrélation entre la réduction de la dureté dans les zones affectées thermiquement des points de soudage de l’acier au bore, et l’augmentation des contraintes résiduelles. Les résultats ont révélé le besoin de développer de nouvelles méthodes de soudage qui auraient un impact moins néfaste que le soudage par points, en particulier car on ne peut en aucun cas éviter la réduction de la dureté lors de l’utilisation du soudage par points sur l’acier au bore.

Le Dr Neill Raath, chercheur associé du WMG et chercheur principal de cette étude, a déclaré : « Nos travaux futurs seront axés sur deux méthodes pouvant résoudre ce problème : le soudage par impulsion magnétique, qui ne fait pas appel à la chaleur et ne crée donc pas de zones affectées thermiquement, et un traitement thermique après soudage, qui contre les effets de réduction de la dureté liée au soudage par points. Ils bénéficieront largement aux industries qui utilisent l’acier au bore, notamment les industries automobile et agricole, ainsi qu'aux développeurs de matériaux qui peuvent utiliser ces données pour la modélisation et les essais destructifs dans leurs propres recherches. »

Pour le Dr Thilo Pirling, scientifique de l’ILL en charge de l’instrument SALSA : « SALSA est un instrument parfaitement adapté à cette étude, car sa spécialité consiste à déterminer les contraintes résiduelles dans une grande variété de matériaux destinés à l’ingénierie, comme les aciers. Il permet également de diriger le faisceau sur de plus grandes structures. Dans ce cas précis, la nature non-destructive de la technique utilisée a permis d’analyser efficacement la corrélation des intérêts, puisque les profils de dureté ont pu être déterminés à partir d’un seul et même point de soudage, suite aux tests de diffraction des neutrons pour les contraintes résiduelles. »

Cette étude a mis en évidence le besoin d’établir des méthodes de soudage alternatives pouvant rallonger au maximum la durée de vie de l'acier au bore, qui est très largement utilisé. Avec plusieurs milliers de points de soudage réalisés sur un véhicule, les recherches futures sur les techniques de soudage non destructives et les traitements après soudage par points permettront aux composants en acier au bore destinés aux véhicules de conserver leur dureté et d'éviter les contraintes résiduelles. En outre, cela permettra d’offrir un très haut niveau de sécurité aux passagers dans des véhicules à la fois plus robustes et plus légers.

Re.: Effect of Weld Schedule on the Residual Stress Distribution of Boron Steel Spot Welds, Raath et al.

Metallurgical and Materials Transactions, June 2017, Volume 48, Issue 6, pp 2900–2914. DOI: 10.1007/s11661-017-4079-9

Contact: AprilSix Proof, Mrs Frances Cassidy. T.: +44 (0)20 3141 2978

Quelques chiffres :

120 000 chercheurs invités

40 000 expériences

21000 publications scientifiques en 50 ans - actuellement, 600 par an.

1 Prix Nobel

180 cycles du réacteur

Un personnel de 486 personnes

30 nationalités différentes !

Un budget de 98 M€ en 2016